详细介绍

压滤机滤板是压滤机实现固液分离的核心部件,其功能直接决定滤室密封性、过滤效率、滤饼含水率及设备整体运行稳定性。在压滤机工作全流程中,滤板主要承担以下五大核心作用:

1.构建密闭滤室:固液分离的“基础容器”

滤室是容纳待过滤物料(悬浮液)的核心空间,而滤室的形成依赖滤板的拼接与密封:

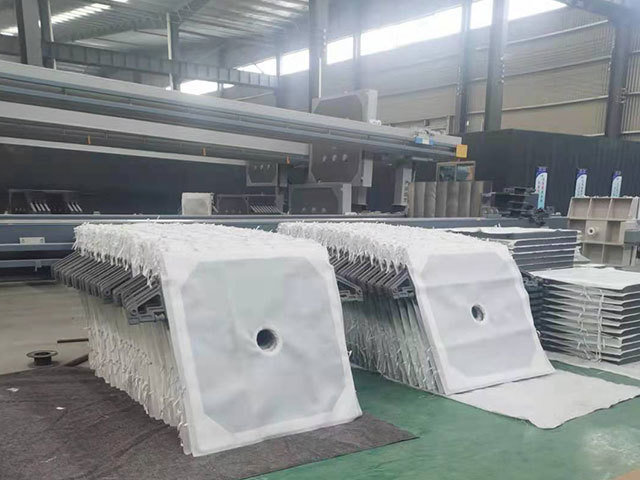

压滤机工作前,液压系统推动多块滤板紧密贴合(相邻滤板间通过密封胶条密封),每两块滤板的凹腔拼接形成一个独立的滤室单元;

所有滤室单元串联后,形成连续的、可承受高压的密闭空间,待过滤物料不会从滤板间隙泄漏,为后续压力过滤提供“容器基础”。

若滤板出现变形、破损或密封胶条老化,会直接导致滤室密封失效,出现“跑料”(物料泄漏)问题,严重影响分离效果。

2.承载滤布:实现固液分离的“介质载体”

滤布是截留固体颗粒、让液体(滤液)透过的关键介质,而滤板是滤布的直接固定与支撑结构:

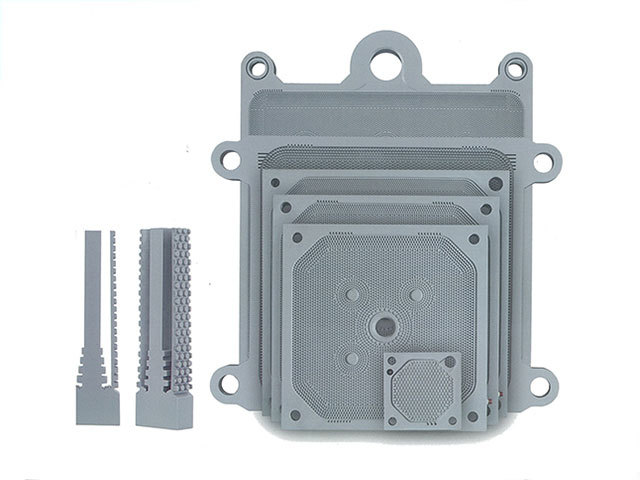

滤板表面通常设计有滤布卡槽/镶嵌结构(如燕尾槽、挂钩等),可将滤布固定在滤板两侧,避免过滤过程中滤布移位、褶皱;

滤板表面的凹凸纹路(如棱形、点状凸起)能支撑滤布,形成微小的“滤液流道”——既滤布平整展开以大化过滤面积,又避免滤布因物料压力紧贴滤板而堵塞滤液通道,滤液顺利排出。

3.引导滤液与洗涤液流动:优化分离效率

滤板内部设计有特定的流道结构(如暗流孔、明流槽、洗涤孔),用于引导滤液排出和(可选的)洗涤液分布,具体功能包括:

滤液导出:滤板上的“滤液孔”与滤室连通,当悬浮液在压力作用下透过滤布后,滤液会通过滤板内部的流道汇集至总出液管,实现固液分离;根据排液方式不同,滤板可分为“暗流滤板”(滤液从板内孔道排出,无外露)和“明流滤板”(滤液从板侧槽道流出,便于观察)。

滤饼洗涤:部分滤板(如“洗涤滤板”)设有独立的洗涤液通道,当需要去除滤饼中的残留杂质或可溶性物质时,洗涤液可通过滤板的洗涤孔均匀分布到滤饼表面,再透过滤饼和滤布从滤液流道排出,提升滤饼纯度。

4.传递压榨力:降低滤饼含水率(针对隔膜滤板)

在高压隔膜压滤机中,部分滤板为隔膜滤板(由芯板+弹性隔膜组成),其核心作用是通过膨胀挤压滤饼,进一步脱除水分:

过滤阶段结束后,向隔膜滤板的“隔膜腔”内注入高压水或压缩空气,使弹性隔膜(橡胶或高分子材质)向滤室方向膨胀;

膨胀的隔膜会对滤室内已形成的滤饼施加均匀的“压榨力”(压力通常可达1.0-2.5MPa),将滤饼中残留的毛细水、间隙水挤出,使滤饼含水率显著降低(比普通厢式滤板低5%-15%),减少后续滤饼运输、干燥的成本。

5.支撑与保护:设备长期稳定运行

滤板不仅是分离部件,也是设备结构的重要支撑单元:

滤板材质多为增强聚丙烯(PP)、铸铁、不锈钢等材料(增强PP、重量轻;金属材质耐高压、抗冲击),能承受液压系统的压紧力(通常可达10-30MPa)和物料的冲击,避免在高压工况下变形或破裂;

滤板的尺寸、厚度及拼接精度直接决定机架的受力平衡,滤板可减少设备运行中的振动和噪音,延长整机使用寿命。